In vielen Herstellungsprozessen ist das Fügen von Bauteilen und Baugruppen ein bedeutsamer Fertigungsschritt, der die Kosten und die Qualität des Endproduktes wesentlich bestimmt. Der Auswahl geeigneter Fügeverfahren wird daher eine zentrale Bedeutung beigemessen. Neben den bewährten positiven Eigenschaften von klassischen Schraubverbindungen, existieren signifikante Nachteile durch verfahrensbedingte Streuungen bei der drehmomentgesteuerten Montage. Vorgeschriebene Wartungsintervalle unmittelbar nach Inbetriebnahme sowie im laufenden Betrieb für zyklische beanspruchte Schraubverbindungen sind somit zwingend erforderlich. Ein repräsentatives Praxisbeispiel ist die Endmontage des Maschinenhauses einer Windenergieanlage beim Hersteller. Dabei wird die Unterkonstruktion, bestehend aus dem Generator- und dem Maschinenträger, mittels Schraubverbindungen verbunden. Die eingeschränkte Zugänglichkeit der Schraubverbindungen während des Betriebes einer Windenergieanlage erschwert oder verhindert die vorgeschrieben Wartungsintervalle.

Sogenannte Schließringbolzen-Systeme halten die Vorspannkraft über die Lebensdauer durch eine hohe Montagesicherheit infolge des reibungs- und torsionsfreien Anzugs. Zudem zeichnen sich diese Systeme durch eine erhöhte Schwingfestigkeit im Vergleich zu gleichwertigen Stahlbauschrauben aus. Diese Systeme weisen dadurch eine deutlich geringere Wartungsintensität auf. Das Fehlen von Bemessungsregeln verminderte jedoch den breiten Einsatz dieser Technologie. Die darauffolgende intensive Forschungsarbeit trug zur Anfertigung des DVS-EFB Merkblattes 3435-2 für die Berechnung von Schließringbolzen bei und erleichterte die Auslegung bei industriellen Konstruktionen.

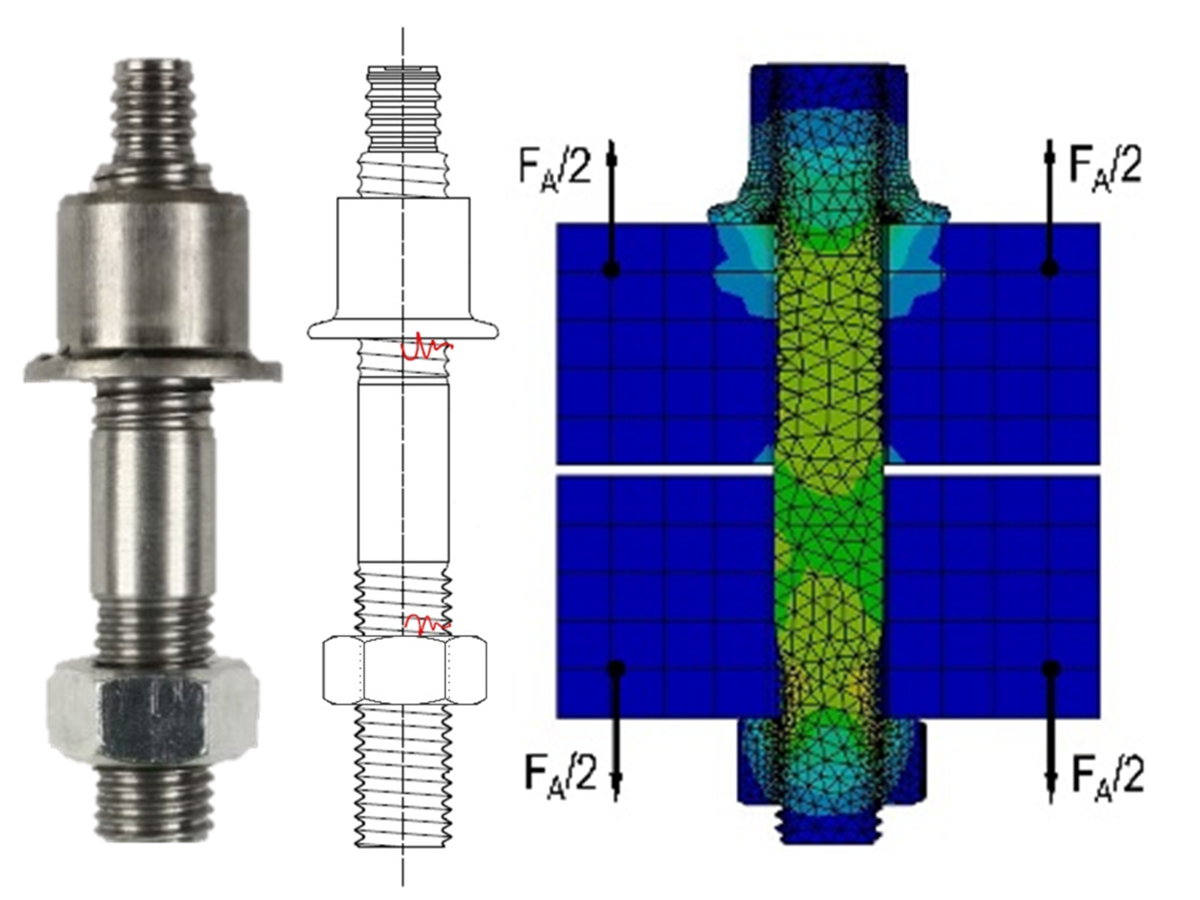

Das hybride Verbindungselement, auch als Lockstud-System bezeichnet, eint die Vorteile eines Schließringbolzes mit den Vorteilen einer Einschraubverbindung. Das Forschungsthema zielt darauf ab, das Vorspannkraft-Zeit- sowie das Tragverhalten von Lockstud-Systemen wissenschaftlich zu untersuchen. Der Schaftbolzen eines Lockstud-Systems ist charakterisiert durch ein genormtes metrisches ISO-Gewinde nach DIN 13-1 (Einschraubseite) und einer Rillengeometrie i. A. an die Ausführungsformen Typ A, B oder C von Schließringbolzen nach dem DVS-EFB Merkblatt 3435-2 (Montageseite). Diese Charakteristik bietet Potential für mechanisch wartungsfreie Verbindungen. Aufgrund der torsionsfreien Montage und dem sich damit einstellenden Vorspannkraftniveau im Lockstud-System mit geringen Streuungen können durch den eingeformten Schließring mechanisch gefügte Verbindungen gegen selbsttätiges Losdrehen im Betrieb gesichert werden, sodass die Dauerhaltbarkeit von Konstruktionen über die Lebensdauer gewährleistet werden kann. Dazu werden Lockstud-Systeme mithilfe experimenteller und numerischer Untersuchungen geprüft. Aufbauend auf den Untersuchungen werden die ermittelten Vorspannkraft-Zeit-Verläufe und Tragfähigkeiten interpretiert, um eine wirtschaftlichere Montage und Bemessung zu ermöglichen.

Im Zuge des geplanten Forschungsvorhabens sollen Empfehlungen für die Bemessung und Ausführung von Lockstud-Systemen erarbeitet sowie Grundlagen für normative Regelungen zur Implementierung in das EFB/DVS Merkblatt 3435-2 aufgestellt werden. Hieraus resultiert u.a. für Ingenieurbüros (KMUs) eine einfachere Nachweisführung nach VDI 2230 und EC3-konformen Bemessungsregeln, wobei ausführende Unternehmen des Maschinen- und Stahlbaus somit kosten- und zeitintensive Einzelfalluntersuchungen umgehen können.